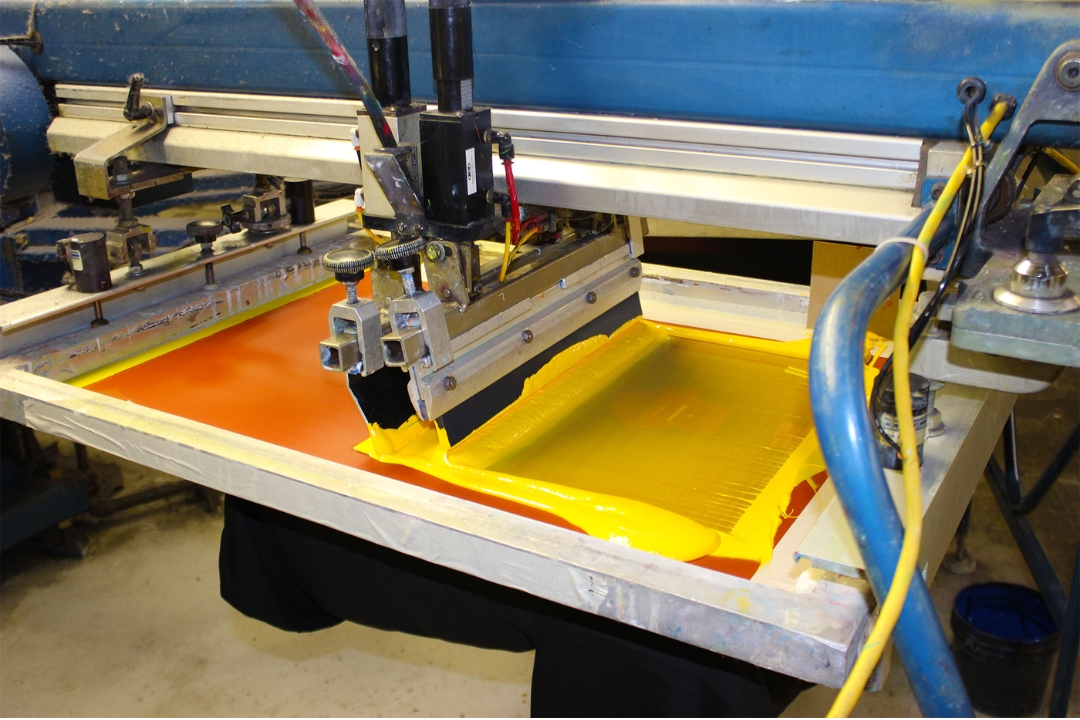

Trong kỹ thuật in lụa, chất lượng và tuổi thọ của khuôn in có vai trò quyết định đến độ ổn định của bản in cũng như hiệu suất sản xuất tổng thể. Khuôn in phải làm việc liên tục trong môi trường có nhiều tác nhân gây suy giảm như mực in, dung môi, nước rửa, nhiệt độ và lực ma sát từ dao gạt. Nếu lớp nhũ tương chỉ đạt độ cứng cơ bản sau phơi sáng, bản in thường khó đáp ứng được các đơn hàng dài hoặc các ứng dụng sử dụng mực có tính ăn mòn cao. Đây là lý do nước cứng bản A & B trở thành vật tư không thể thiếu trong nhiều xưởng in lụa hiện nay.

Nước cứng bản A & B trong in lụa

Nước cứng bản A & B, còn được gọi là Hardener A&B, là hệ hóa chất hai thành phần được sử dụng sau khi khuôn in đã phơi và rửa hình hoàn tất. Mục đích chính của sản phẩm là làm tăng độ cứng, độ bền và khả năng kháng hóa chất của lớp nhũ tương trên lưới in.

Không giống như các lớp phủ bề mặt thông thường, nước cứng AB tạo ra phản ứng hóa học trực tiếp với cấu trúc polymer của nhũ tương. Nhờ đó, lớp nhũ tương được đóng rắn đồng đều từ bề mặt đến chiều sâu, giúp khuôn in chịu được điều kiện làm việc khắc nghiệt trong sản xuất thực tế.

Nước cứng AB là gì?

Nước cứng AB là hệ hóa chất gồm hai thành phần riêng biệt, thường được ký hiệu là A và B. Hai thành phần này không được pha trộn sẵn mà được sử dụng tuần tự theo đúng quy trình kỹ thuật. Khi được hoạt hóa đúng cách, chúng tạo ra phản ứng liên kết chéo trong cấu trúc polymer của nhũ tương đã phơi sáng.

Sau quá trình đóng rắn, lớp nhũ tương đạt độ cứng và độ ổn định cao hơn đáng kể so với trạng thái ban đầu. Nhờ đó, bản in có thể làm việc ổn định trong thời gian dài mà không bị mềm, trương nở hoặc xói mòn cạnh hình.

Nước cứng AB thường được sử dụng trong các ngành in đòi hỏi độ bền khuôn cao như in bao bì nhựa, in UV, in công nghiệp, in trên vật liệu cứng hoặc các ứng dụng dùng mực dung môi mạnh.

Thành phần và cơ chế hoạt động của nước cứng bản A & B

Để hiểu rõ hiệu quả của nước cứng AB, cần nhìn vào vai trò và cơ chế hoạt động riêng của từng thành phần trong hệ hóa chất này.

Thành phần A và vai trò hoạt hóa

Thành phần A có nhiệm vụ chính là hoạt hóa bề mặt nhũ tương sau phơi sáng. Khi được thoa đều lên khuôn in đã khô hoàn toàn, dung dịch A giúp mở các nhóm chức tự do còn tồn tại trong cấu trúc polymer của nhũ tương.

Quá trình hoạt hóa này tạo điều kiện để thành phần B có thể thâm nhập sâu và liên kết hiệu quả hơn. Nếu bỏ qua hoặc thực hiện không đúng bước A, phản ứng đóng rắn sau đó sẽ không đạt hiệu quả tối ưu.

Thành phần B và quá trình đóng rắn

Thành phần B chứa các tác nhân tạo liên kết chéo mạnh. Khi tiếp xúc với lớp nhũ tương đã được hoạt hóa bởi thành phần A, dung dịch B kích hoạt quá trình đóng rắn và tạo mạng liên kết bền vững bên trong lớp polymer.

Sau khi khô hoàn toàn, lớp nhũ tương đạt độ cứng cao hơn nhiều lần so với trạng thái ban đầu. Độ cứng này không chỉ thể hiện ở bề mặt mà còn đồng nhất trên toàn bộ chiều dày của lớp nhũ tương, giúp bản in chịu được ma sát, hóa chất và nhiệt độ tốt hơn.

Vì sao cần sử dụng nước cứng AB trong in lưới?

Trong điều kiện sản xuất thực tế, khuôn in lụa phải đối mặt với nhiều yếu tố gây suy giảm độ bền. Nhũ tương sau phơi sáng dù đạt yêu cầu cơ bản vẫn có những giới hạn nhất định.

Các tác động làm giảm tuổi thọ khuôn in

Trong quá trình in, bản in liên tục tiếp xúc với mực in lụa, mực UV hoặc mực dung môi có khả năng ăn mòn nhũ tương. Việc rửa bản bằng nước hoặc hóa chất sau mỗi ca in cũng khiến lớp nhũ tương dễ bị trương nở. Ngoài ra, lực ma sát từ dao gạt và nhiệt độ môi trường cao trong xưởng in càng làm nhũ tương nhanh xuống cấp.

Khi các tác động này diễn ra liên tục trong các đơn hàng lớn, bản in dễ gặp tình trạng mềm nền, xói mòn cạnh hình hoặc bong tróc toàn bộ vùng in.

Lợi ích khi sử dụng nước cứng AB

Nước cứng AB giúp khắc phục hiệu quả các vấn đề trên bằng cách tăng cường độ bền cơ học và khả năng kháng hóa chất của lớp nhũ tương. Bản in sau khi được làm cứng có thể duy trì độ ổn định trong suốt quá trình sản xuất kéo dài, kể cả khi sử dụng mực có tính ăn mòn cao.

Tác động của nước cứng AB đến chất lượng và hiệu suất in

Việc sử dụng nước cứng AB không chỉ giúp kéo dài tuổi thọ khuôn in mà còn mang lại nhiều lợi ích trực tiếp cho chất lượng bản in và hiệu suất sản xuất.

Tăng độ bền cơ học của bản in

Lớp nhũ tương sau khi đóng rắn có khả năng chịu ma sát tốt hơn, hạn chế rách mép hình khi in tốc độ cao hoặc khi sử dụng dao gạt có lực ép lớn. Điều này đặc biệt quan trọng với các mẫu in có line nhỏ hoặc chi tiết sắc nét.

Tăng khả năng chịu hóa chất

Nước cứng AB giúp bản in chống lại tác động của các dung môi mạnh như toluene, xylene hoặc MEK. Đối với mực UV, vốn có xu hướng làm mềm nhũ tương nhanh, việc sử dụng nước cứng giúp bản in duy trì độ ổn định lâu hơn.

Duy trì độ sắc nét của hình in

Khi lớp nhũ tương ít bị xói mòn, hình in giữ được biên dạng rõ ràng trong suốt quá trình in số lượng lớn. Các chi tiết nhỏ ít bị bể cạnh, góp phần nâng cao chất lượng thành phẩm.

Kéo dài tuổi thọ khuôn in

Tuổi thọ bản in có thể tăng gấp 2–3 lần so với bản không sử dụng nước cứng. Điều này giúp giảm chi phí chụp bản, tiết kiệm thời gian chuẩn bị khuôn và tối ưu chi phí sản xuất.

Các loại nước cứng bản A & B phổ biến trên thị trường

Tùy theo nhu cầu sản xuất và khả năng tái sử dụng lưới in lụa, các xưởng in có thể lựa chọn nhiều dòng nước cứng AB khác nhau.

Nước cứng khô hoàn toàn

Đây là loại nước cứng tạo độ đóng rắn cao nhất. Sau khi sử dụng, bản in gần như không thể tẩy để tái sử dụng lưới. Loại này thường được dùng cho in UV, in nhựa hoặc in công nghiệp với yêu cầu chịu dung môi mạnh và đơn hàng dài.

Nước cứng có thể tẩy bản

Loại nước cứng này tạo độ bền vừa phải và vẫn cho phép tẩy bản bằng dung dịch chuyên dụng sau khi in xong. Đây là lựa chọn phù hợp cho các xưởng cần luân chuyển lưới thường xuyên, như in bao bì giấy, in vải hoặc in mỹ thuật.

Nước cứng AB nội địa

Các dòng nước cứng AB sản xuất trong nước có ưu điểm là giá thành hợp lý, dễ mua và phù hợp với nhu cầu sản xuất tầm trung. Hiệu quả của sản phẩm đáp ứng tốt các yêu cầu phổ biến trong in lụa thương mại.

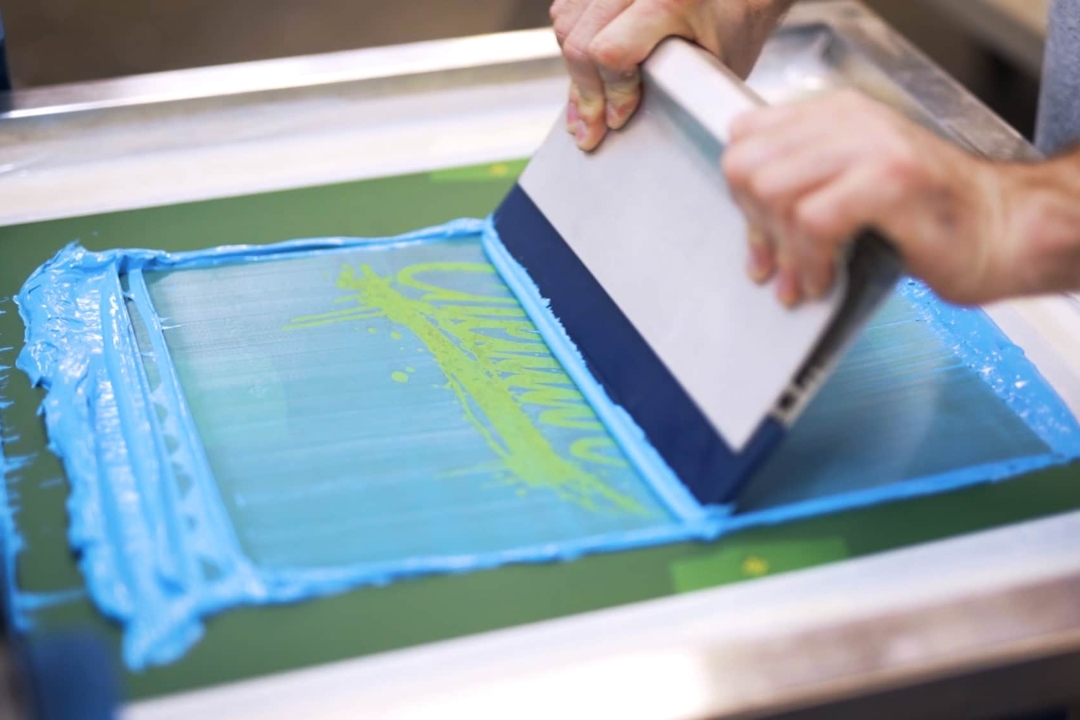

Quy trình sử dụng nước cứng bản A & B đúng kỹ thuật

Việc tuân thủ đúng quy trình sử dụng giúp nước cứng AB phát huy tối đa hiệu quả và hạn chế lỗi phát sinh trong quá trình in.

Chuẩn bị khuôn in

Khuôn in cần được phơi đúng thời gian, đảm bảo nhũ tương đã polymer hóa ổn định. Sau khi rửa hình, bản phải được làm khô hoàn toàn trước khi sử dụng nước cứng. Không nên dùng nước cứng khi bản còn ẩm vì sẽ làm giảm khả năng tạo liên kết.

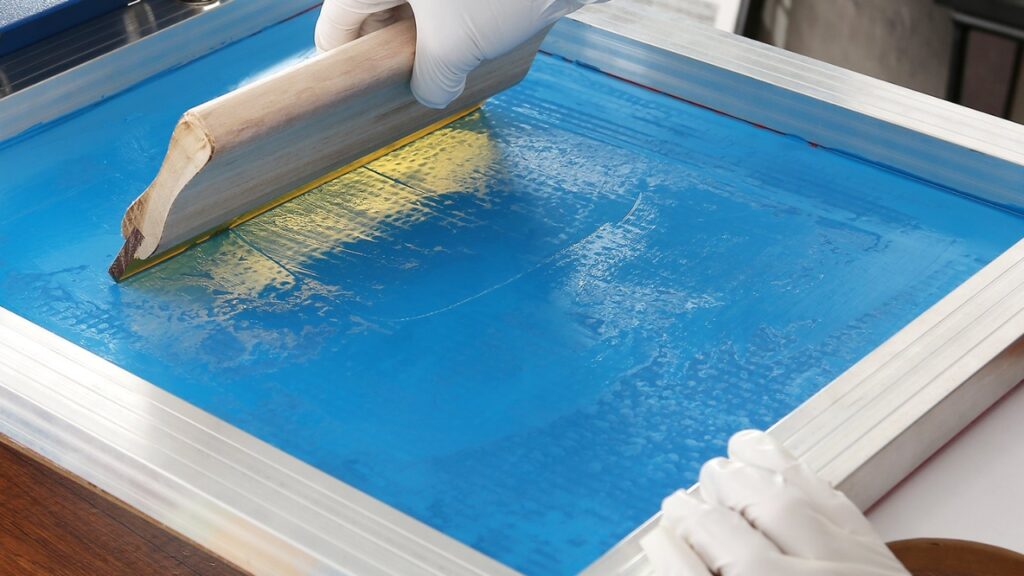

Phủ dung dịch A

Dung dịch A được thoa đều lên bề mặt bản bằng mút mềm hoặc khăn sạch. Không nên đổ trực tiếp dung dịch lên khuôn để tránh loang và phân bố không đều. Sau khi thoa, chờ khoảng 1–3 phút để quá trình hoạt hóa diễn ra.

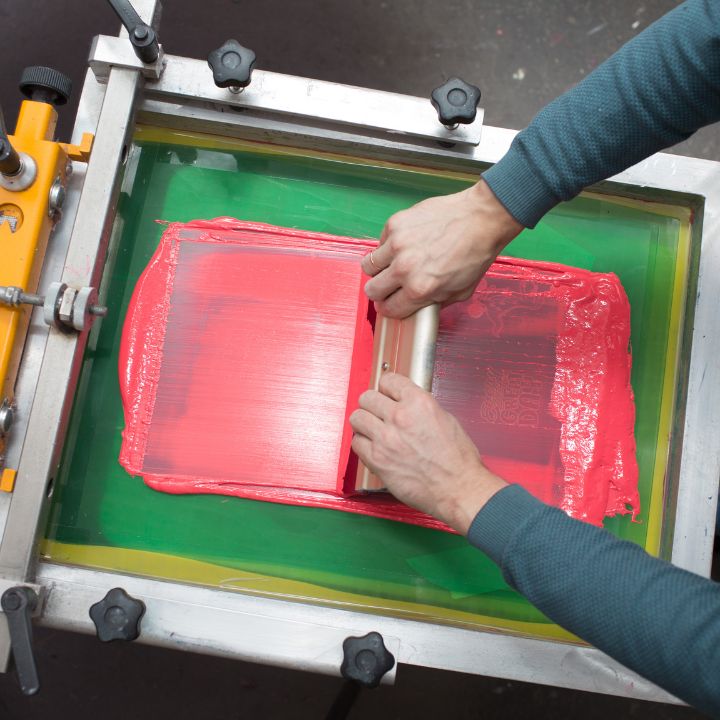

Phủ dung dịch B

Dung dịch B được thoa tương tự như dung dịch A. Khi tiếp xúc với lớp nhũ tương đã được hoạt hóa, quá trình đóng rắn bắt đầu diễn ra.

Sấy hoặc hong khô

Bản in có thể được hong khô tự nhiên trong khoảng 20–30 phút. Một số sản phẩm khuyến nghị sấy nhẹ ở nhiệt độ 30–40°C để tăng hiệu quả đóng rắn. Không nên phơi nắng trực tiếp vì dễ gây đóng rắn quá nhanh và nứt bề mặt.

Kiểm tra độ hoàn thiện

Bản in đạt yêu cầu khi bề mặt khô đều, không còn cảm giác dính tay. Có thể thử xịt nhẹ nước lên bản, nếu không xuất hiện hiện tượng trương nở thì quá trình đóng rắn đã hoàn tất.

Khi nào nên sử dụng nước cứng bản A & B?

Nước cứng AB đặc biệt cần thiết trong các trường hợp in UV số lượng lớn, sử dụng mực dung môi mạnh hoặc khi bản in thường xuyên gặp hiện tượng trương, mềm nền. Sản phẩm cũng nên được sử dụng khi in các line nhỏ, độ phân giải cao hoặc khi sản xuất trong môi trường nóng ẩm.

Lưu ý quan trọng khi sử dụng nước cứng AB

Không nên sử dụng nước cứng khô hoàn toàn cho các bản in có nhu cầu tái sử dụng lưới. Tránh để hóa chất đọng lại một chỗ gây loang hoặc đóng cục. Không pha trộn hai dung dịch nếu nhà sản xuất không cho phép. Luôn bảo quản hóa chất trong điều kiện khô ráo, tránh ánh nắng trực tiếp và sử dụng đồ bảo hộ khi thao tác.

Nếu bạn đang cần tư vấn lựa chọn nước cứng AB phù hợp cho quy trình in lụa, TTK luôn sẵn sàng hỗ trợ. Đội ngũ kỹ thuật sẽ giúp bạn chọn đúng sản phẩm, hướng dẫn quy trình sử dụng và đề xuất các vật tư đi kèm như lưới in lụa và keo chụp bản để tối ưu hiệu quả sản xuất.

Liên hệ TTK để được tư vấn nhanh chóng qua hotline 0918 428 209.